製品紹介(鋳鋼部門)

多様な用途に応える豊富な材質

この部門では、ステンレス鋳鋼をはじめ、様々な材質の鋳造品を製作しています。下表は、JISやASTM規格に基づく各種材質を示しており、○印を付けたものは当社で製造実績のあるものです。

当社では、これら以外のカスタマー仕様品(材質)についても ご注文を承っています。

ステンレス鋳鋼

☆ステンレス鋼鋳鋼品(JIS/ASTM)

青字で記載の鋼種については、クリックすると「主要ステンレス鋳鋼の材質別特徴」の欄へ移動します。

☆二相ステンレス鋼鋳鋼品(ASTM A890)

| ASTM | 実績 |

|---|---|

| Grade 1A・CD4MCu・J93370 | ○ |

| Grade 1B・CD4MCuN・J93372 | ○ |

| Grade 1C・CD3MCuN・J93373 | ○ |

| Grade 2A・CE8MN・J93345 |

| ASTM | 実績 |

|---|---|

| Grade 3A・CD6MN・J93371 | ○ |

| Grade 4A・CD3MN・J92205 | ○ |

| Grade 5A・CE3MN・J93404 | ○ |

| Grade 6A・CD3MWCuN・J93380 | ○ |

その他の鋳鋼

☆炭素鋼鋳鋼品(JIS)

| JIS | ASTM | 実績 |

|---|---|---|

| SC360 | ||

| SC410 | ○ |

| JIS | ASTM | 実績 |

|---|---|---|

| SC450 | ○ | |

| SC480 | ○ |

☆溶接構造用鋳鋼品(JIS)

| JIS | ASTM | 実績 |

|---|---|---|

| SCW410 | ○ | |

| SCW450 | ○ | |

| SCW480 | ○ |

| JIS | ASTM | 実績 |

|---|---|---|

| SCW550 | ||

| SCW620 | ||

☆構造用高張力炭素鋼および低合金鋼鋳鋼品(JIS)

| JIS | ASTM | 実績 |

|---|---|---|

| SCC3 | ||

| SCC5 | ||

| SCMn1 | ||

| SCMn2 | ○ | |

| SCMn3 | ||

| SCMn5 | ||

| SCSiMn2 | ||

| SCMnCr2 | ○ |

| JIS | ASTM | 実績 |

|---|---|---|

| SCMnCr3 | ||

| SCMnCr4 | ||

| SCMnM3 | ||

| SCCrM1 | ||

| SCCrM3 | ||

| SCMnCrM2 | ○ | |

| SCMnCrM3 | ||

| SCNCrM2 |

☆耐熱鋼鋳鋼品(JIS/ASTM)

| JIS | ASTM | 実績 |

|---|---|---|

| SCH1 | ||

| SCH2 | HC | ○ |

| SCH3 | ||

| SCH11 | HD | ○ |

| SCH12 | HF | ○ |

| SCH13 | HH | ○ |

| SCH13A | HH | |

| SCH15 | HT | |

| SCH16 | HT30 |

| JIS | ASTM | 実績 |

|---|---|---|

| SCH17 | HE | |

| SCH18 | HI | |

| SCH19 | HN | |

| SCH20 | HU | |

| SCH21 | HK30 | ○ |

| SCH22 | HK40 | ○ |

| SCH23 | HL | |

| SCH24 | HP | |

☆高マンガン鋳鋼品(JIS)

| JIS | ASTM | 実績 |

|---|---|---|

| SCMnH1 | ||

| SCMnH2 | ||

| SCMnH3 |

| JIS | ASTM | 実績 |

|---|---|---|

| SCMnH11 | ||

| SCMnH21 | ||

☆高温高圧用鋳鋼品(JIS/ASTM)

| JIS | ASTM | 実績 |

|---|---|---|

| SCPH1 | ○ | |

| SCPH2 | WCB | ○ |

| SCPH11 | WC1 | |

| SCPH21 | WC6 | ○ |

| JIS | ASTM | 実績 |

|---|---|---|

| SCPH22 | ○ | |

| SCPH23 | Gr.8 | |

| SCPH32 | WC9 | |

| SCPH61 | C5 | ○ |

☆低温高圧用鋳鋼品(JIS/ASTM)

| JIS | ASTM | 実績 |

|---|---|---|

| SCPL1 | LCB | ○ |

| SCPL11 | LC1 |

| JIS | ASTM | 実績 |

|---|---|---|

| SCPL21 | LC2 | ○ |

| SCPL31 | LC3 |

鋳鉄ならびに特殊合金

☆ねずみ鋳鉄品(JIS)

| JIS | ASTM | 実績 |

|---|---|---|

| FC100 | ||

| FC150 | ||

| FC200 | ○ |

| JIS | ASTM | 実績 |

|---|---|---|

| FC250 | ○ | |

| FC300 | ||

| FC350 |

☆ニレジストダクタイル鋳鉄品(ASTM)

| JIS | ASTM | 実績 |

|---|---|---|

| D2 | ○ | |

| D2B | ○ |

| JIS | ASTM | 実績 |

|---|---|---|

| D2C | ○ | |

☆ニハード鋳鉄品

| JIS | ASTM | 実績 |

|---|---|---|

| ○ |

☆ニッケル基耐食合金品(ASTM)

| ASTM | 実績 | |

|---|---|---|

| CZ-100 | ○ | |

| M-35-1 | ○ | |

| M-30C | ○ | |

| N-12MV | ○ | |

| N-7N | ○ | |

| CW-12MW | ○ |

| ASTM | 実績 | |

|---|---|---|

| CW-6M | ○ | |

| CW-2M | ○ | |

| CW-6MC | ○ | |

| CX2MW | ○ | |

| CU5MCuC | ○ | |

材質別注湯予定日の開示

特定材質での鋳造品を計画されているお客様にご活用いただけるように、この当社ホームページに 「注湯日インフォメーション/一個だけでも入れます」 と題し、向う3ヵ月にわたる材質毎の注湯予定日をカレンダー上に開示しています。なお、SCS13ならびにSCS14については、毎日注湯していますので、カレンダー上での表示は省略しています。

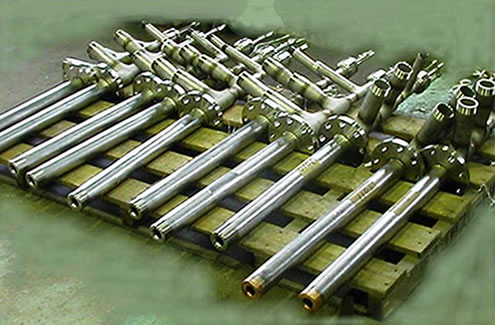

製造事例写真

お客様の要求仕様に合わせて、いろんな材質 ならびに いろんな形状の鋳造品を手がけています。ご参考までに、以下にそうした実物写真のいくつかを示します。なお、鋳造用の木型は、お客様で ご用意いただいても結構ですし、ご用命により 当社で用意することも可能ですので、ご指示ください。また、粗引き加工についても承っています。

-

ポンプ用クローズインペラー

(55㎏) -

ポンプ用クローズインペラー

(230㎏) -

ポンプ用クローズインペラー

(10㎏) -

ポンプ用ダブルインペラー

(65㎏) -

ポンプ用オープンインペラー

(110㎏) -

ポンプ用オープンインペラー

(20㎏) -

ポンプケーシング

(50kg) -

ポンプケーシング

(120kg) -

ポンプ中間ケーシング

(80kg) -

ポンプ用ガイドベーン

(40kg) -

ポンプ用デリベリーカバー

(20㎏) -

ポンプ用軸受けケーシング

(80kg) -

ミキサー用インペラー

(3㎏) -

ミキサー用インペラー

(75㎏) -

バルブボディ

(30㎏)

<ご参考> 主要なステンレス鋳鋼の材質別特徴

下表は、JISやASTM規格にあるステンレス鋳鋼のうち、主だった鋼種(材質)の特徴を示したものです。出典は、「鋳物便覧」(日本鋳造工学会編/改訂4版) ならびに「ステンレス鋼便覧」(ステンレス協会編/第3版)によっています。

| JIS | ASTM | 特 徴 |

|---|---|---|

| SCS1 | CA15 | 一般に、大気、高速流動水、蒸気、弱酸およびアルカリへの耐食性がある。 |

| SCS2 | CA40 | SCS1と類似の材質であるが、焼入れによる硬化が大で、耐食性、耐摩耗性を必要とする分野で用いられる。 |

| SCS3 | CA15M | SCS1にMoを添加し、耐食性が向上している。 |

| SCS6 | CA6NM | SCS1にNi、Moを添加し、耐食性、溶接性が向上している。亀裂感受性が低く、キャビテーションに対する抵抗が高い。 |

| SCS11 | CD4MCuより海水に強い。 | |

| SCS12 | CF20 | 一般のSCS13とほぼ同等であるが、機械的強さは若干高い。耐食性がいくぶん軽度の使用条件に適する。 |

| SCS13A | CF8 | 硝酸、有機酸など強酸化性酸に耐食性がある。Cが低いほど耐食性は良い。機械的性質、溶接性はよい。 |

| SCS14A | CF8M | Moが添加され、SCS13よりも耐食性は優れている。硫酸などの非耐酸化性酸、特に希硫酸、有機酸に耐食性があり、SCS13より孔食を起こしにくい。高温の強さは高い。 |

| SCS16A | CF3M | SCS14のCを低くしたもので、Cr炭化物の析出が中間温度でほとんどなく、耐粒間腐食性を有する。溶接構造品に適当である。 |

| SCS17 | CH10、CH20 | 熱硝酸に耐食性があり、熱希硫酸にも抵抗性がある。加熱による炭化物析出が少なく、粒界腐食に強い。 |

| SCS18 | CK20 | SCS17に類似しているが、高温耐食性が改善されている。熱濃硝酸、希硫酸にも耐えられる。 |

| SCS19A | CF3 | SCS13のCを低くしたもので、Cr炭化物の析出が中間温度でほとんどなく、耐粒間腐食性を有する。溶接構造品に適当である。 |

| SCS21 | CF8C | SCS13 と同様であるが、中間温度におけるCr炭化物の析出がなく、耐粒間腐食性を有する。溶接構造品に適当である。 |

| SCS23 | CN7M | 硫酸および硝酸に強い。 |

| CN7MS | SCS23に類似しているが、耐かじり性もある。 | |

| SCS24 | CB7Cu | 海水に耐え、船舶用に用いられる。また、析出硬化により硬さを必要とする分野で用いられる。 |

| SCS34 | CG8M | SCS14のMoを高めたもので、耐孔食性がよい。亜硫酸、硫酸に対する抵抗性も改善される。ただし、硝酸などの強酸化性環境では使用しない。 |

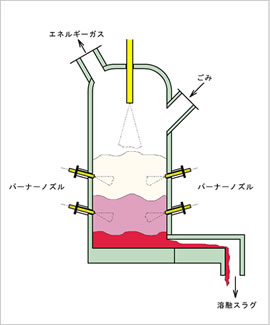

製品紹介(バーナーノズル部門)

独自製品による差別化

この部門では、お客様(現在のメインは、鉄鋼メーカー殿)の研究開発や技術部門と開発段階から協業して、バーナーノズル類に関し お客様の要求性能を満たす独自(特化)製品の開発・設計・製作・アフターサービスを行っています。

具体的には、2003年から製造(リサイクル対応を含む)を開始した「ごみ焼却ガス化溶融炉用バーナーノズル」や、2007年に共同開発により特許権をも取得している「転炉用地金切りブローランス」などがあります。

ごみ焼却・ガス化溶融炉

(イメージ図)

ごみ焼却・ガス化溶融炉用バーナーノズル

再生修理も可

バーナーノズルは、通常 消耗品として扱われていますが、当社ではお客様サイドでのコスト低減や資源の有効活用の観点から、設計段階から多数の部品をリサイクルできるように設計し、一定期間使用されたノズルの再生修理を行っています。

すなわち、お客様から回収した使用後のバーナーノズルについて、各部品の損耗や腐食の状態などを調査し、当社の当該品出荷時の検査データーやお客様サイドでの使用状況をも参考にして、ノズル毎に各部品の交換必要性の有無を判定します。そして、その判定結果をお客様に報告し、リサイクル可の承認を得たノズルは再生修理を行っています。

このリサイクルに向けての調査や修理を通じて、新たな問題点の発見やその改善が図れるといったスパイラル効果が得られ、当社ノズルは他社品より格段に長寿命の製品となっています。また、近年は他社品の再生修理依頼もいただくようになっています。

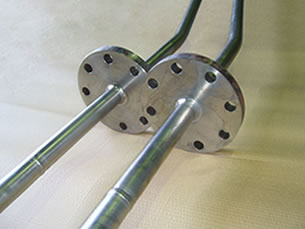

保有技術の応用・展開

例えば、ごみ焼却ガス化溶融炉用バーナーノズルの場合、1500℃以上もの炉内雰囲気下で安定して使用できるように、構成部品の材質は銅と高耐食性金属(ハステロイ)を組合せ、内部に水を循環させて冷却する構造になっています。

当社では、こうしたバーナーノズルでの使用実績や経験をベースとして、高温度雰囲気下に設置・使用される水冷式構造物の設計・製作も承っています。

また、銅と鉄、銅とステンレス、銅とハステロイなどの異種金属間の溶接や、さらには チタンの溶接についても承っています。

異種金属間の溶接例

チタン溶接品例